武汉大学机构用户,欢迎您!

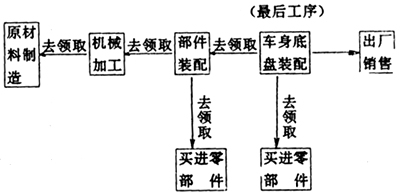

历来的做法是:对工序一下达生产计划指令,各工序就根据计划进行生产,其产品(零件)逐渐从前一道工序推进到后一道工序,最后流入总装配工序。在这种情况下,因为每个不同工序的生产都和后一道工序无关,劳动生产效率高的工序有时就会因为生产过多而浪费;劳动生产效率低的工序,则会出现生产不足的现象,也就是说出现了生产的数量和时间的不一致,因而阻碍了总装配效率的提高。为了解决这个问题,就产生了“倒转顺序”的想法。这个想法,是把原来的顺序倒过来,以“最后一道工序”为起点。汽车生产的最后一道工序是总装配工序。在最后一道工序中,把“必要的东西,必要的数量”决定下来,对“总装配工序”下“生产计划指令”。例如,指令总装配工序“制造何种类型的汽车多少辆”。这个工序就向前一道工序按“必要的东西,必要的数量以及必要的时间”进行订货。这种方式称为“后一道工序领取订货的方式”。 后一道工序向前一道工序订货时的传送工具是“传票卡”。在传票卡上写有订货品名和数量、交货日期,交货方式等注意事项,传票卡是谁都能看得见的大型的东西,安置在生产现场谁都能看得到的地方。 根据“传票卡”,就能防止最令人担心的过量生产而造成的浪费。由于在必要的时间能得到必要的数量,所以供储备的中间仓库在1949年就被丰田废除了。 运用“传票卡”的前提条件,是确定一些规则。若能正确遵守这些规则,“传票卡”就能成为一个有效的武器。但若错误地使用它,“传票卡”就将转化为一个凶器。运用“传票卡”的前提条件: (一)不向下一道工序送次品。这一点即所谓的质量保证。就全部产品来说,各工序(车间)要对本工序的产品负责,对下一道工序不送次品。这样也就确保了丰田产品的质量,唯有严格遵守这一规则,才能进行“丰田生产方式的有效率的工作。 (二)下道工序到上道工序去领取零部件。 (三)上道工序只生产下道工序所领取的数量。特别是第三条措施要求每个环节务必严格遵守下列规定: 1.禁止不带卡片来领取零部件。 2.禁止领取超过卡片规定的零部件数量。 3.部件上必须付有卡片。 (四)根据“传票卡”进行有目的的微小的调整。 (五)要使生产工序稳定化、合理化。 值得提醒的是,若想采取“丰田生产方式”,重要的是必须整顿“质量管理体制”,而机器自动化,则是作为质量保证的一种手段,也就是说丰田生产方式是把使用“传票卡”和“自动化的机器”这二者结合起来才能成立。所谓自动化的机器,就是安有能判断事故、自动停车的装置,例如在汽车装配流水线上,安装数台流水线自动检测机,能测定所有被加工的产品的尺寸、形状等,把取得的这些资料数据,立即用电子计算机进行处理,从而对作业人员提供准确的情报。同时对于加工机械,能自动送出修正误差的指令,具有把产品质量保持在最高水平的机能。 另外,丰田以合理化生产为目标,积极开展降低成本的活动。丰田还积极培养人才,使人尽其才。丰田汽车公司的企业内部教育,有通过工作来提高业务能力的教育(DJT),有业余教育(OFFJT),还有发挥员工个人上进心(自我启发)的教育。从这三种不同角度,通过各种不同形式形成了一套完整的教育制度。 丰田方式——精益生产方式是竞争的产物,是为了适应市场需要而创造出来的。它以最大限度地满足市场多元化的需要为宗旨,以最短的产品开发周期向社会提供高质量的产品;最大限度地降低成本,以最低的消耗和价格,向市场投放最有竞争力的产品;它充分调动人的积极性和主动性,对职工进行多技能培训,实行多机操作,多工序管理;以最少的人干最多的活,以最小的投入达到最大的产出。它追求工作的尽善尽美,以无废品、零库存、低成本、多品种为追求的目标,消除影响工作的松弛点,以最佳的工作环境、最佳的工作条件、最佳的工作态度,从事精益生产。

历来的做法是:对工序一下达生产计划指令,各工序就根据计划进行生产,其产品(零件)逐渐从前一道工序推进到后一道工序,最后流入总装配工序。在这种情况下,因为每个不同工序的生产都和后一道工序无关,劳动生产效率高的工序有时就会因为生产过多而浪费;劳动生产效率低的工序,则会出现生产不足的现象,也就是说出现了生产的数量和时间的不一致,因而阻碍了总装配效率的提高。为了解决这个问题,就产生了“倒转顺序”的想法。这个想法,是把原来的顺序倒过来,以“最后一道工序”为起点。汽车生产的最后一道工序是总装配工序。在最后一道工序中,把“必要的东西,必要的数量”决定下来,对“总装配工序”下“生产计划指令”。例如,指令总装配工序“制造何种类型的汽车多少辆”。这个工序就向前一道工序按“必要的东西,必要的数量以及必要的时间”进行订货。这种方式称为“后一道工序领取订货的方式”。 后一道工序向前一道工序订货时的传送工具是“传票卡”。在传票卡上写有订货品名和数量、交货日期,交货方式等注意事项,传票卡是谁都能看得见的大型的东西,安置在生产现场谁都能看得到的地方。 根据“传票卡”,就能防止最令人担心的过量生产而造成的浪费。由于在必要的时间能得到必要的数量,所以供储备的中间仓库在1949年就被丰田废除了。 运用“传票卡”的前提条件,是确定一些规则。若能正确遵守这些规则,“传票卡”就能成为一个有效的武器。但若错误地使用它,“传票卡”就将转化为一个凶器。运用“传票卡”的前提条件: (一)不向下一道工序送次品。这一点即所谓的质量保证。就全部产品来说,各工序(车间)要对本工序的产品负责,对下一道工序不送次品。这样也就确保了丰田产品的质量,唯有严格遵守这一规则,才能进行“丰田生产方式的有效率的工作。 (二)下道工序到上道工序去领取零部件。 (三)上道工序只生产下道工序所领取的数量。特别是第三条措施要求每个环节务必严格遵守下列规定: 1.禁止不带卡片来领取零部件。 2.禁止领取超过卡片规定的零部件数量。 3.部件上必须付有卡片。 (四)根据“传票卡”进行有目的的微小的调整。 (五)要使生产工序稳定化、合理化。 值得提醒的是,若想采取“丰田生产方式”,重要的是必须整顿“质量管理体制”,而机器自动化,则是作为质量保证的一种手段,也就是说丰田生产方式是把使用“传票卡”和“自动化的机器”这二者结合起来才能成立。所谓自动化的机器,就是安有能判断事故、自动停车的装置,例如在汽车装配流水线上,安装数台流水线自动检测机,能测定所有被加工的产品的尺寸、形状等,把取得的这些资料数据,立即用电子计算机进行处理,从而对作业人员提供准确的情报。同时对于加工机械,能自动送出修正误差的指令,具有把产品质量保持在最高水平的机能。 另外,丰田以合理化生产为目标,积极开展降低成本的活动。丰田还积极培养人才,使人尽其才。丰田汽车公司的企业内部教育,有通过工作来提高业务能力的教育(DJT),有业余教育(OFFJT),还有发挥员工个人上进心(自我启发)的教育。从这三种不同角度,通过各种不同形式形成了一套完整的教育制度。 丰田方式——精益生产方式是竞争的产物,是为了适应市场需要而创造出来的。它以最大限度地满足市场多元化的需要为宗旨,以最短的产品开发周期向社会提供高质量的产品;最大限度地降低成本,以最低的消耗和价格,向市场投放最有竞争力的产品;它充分调动人的积极性和主动性,对职工进行多技能培训,实行多机操作,多工序管理;以最少的人干最多的活,以最小的投入达到最大的产出。它追求工作的尽善尽美,以无废品、零库存、低成本、多品种为追求的目标,消除影响工作的松弛点,以最佳的工作环境、最佳的工作条件、最佳的工作态度,从事精益生产。